Atteindre 20% de réduction des coûts via la robotique n’est pas une question de technologie, mais une stratégie d’anticipation des coûts cachés et des frictions opérationnelles.

- Le retour sur investissement (ROI) initial est souvent négatif ou décevant car les coûts d’intégration (OPEX), de formation et de maintenance sont systématiquement sous-évalués.

- Le succès repose sur la transformation des opérateurs en pilotes de l’automatisation et l’utilisation de l’IoT industriel pour passer d’une maintenance curative coûteuse à une intelligence prédictive génératrice de valeur.

Recommandation : Auditez vos processus non pas pour chercher où placer un robot, mais pour identifier précisément les goulots d’étranglement et les frictions que seule une automatisation ciblée et bien préparée pourra éliminer.

L’objectif d’une réduction de 20% des coûts de production est un enjeu majeur pour tout directeur d’usine. Face à cette pression, l’automatisation robotique est souvent présentée comme la solution miracle. La logique semble simple : remplacer une tâche manuelle par un robot et observer la productivité grimper tandis que les coûts chutent. Pourtant, de nombreux projets d’automatisation n’atteignent jamais leurs objectifs, voire se soldent par un ROI négatif la première année, créant plus de problèmes qu’ils n’en résolvent.

L’erreur commune est de se concentrer uniquement sur le coût d’acquisition du matériel (CAPEX) et de sous-estimer les frictions opérationnelles qui en découlent. L’enjeu n’est pas seulement de choisir une technologie, mais d’orchestrer son intégration dans un écosystème existant composé d’hommes, de machines et de processus. Si la véritable clé n’était pas le robot lui-même, mais l’anticipation stratégique de son déploiement ? C’est en déplaçant le focus de l’outil vers le système global que le potentiel de réduction des coûts se matérialise.

Cet article adopte une approche d’ingénieur, axée sur l’efficacité opérationnelle et le retour sur investissement tangible. Nous allons analyser les points de défaillance classiques d’un projet de robotisation et fournir des solutions concrètes pour sécuriser votre investissement et atteindre, voire dépasser, votre objectif de réduction des coûts.

Pour ceux qui apprécient une démonstration technique, la vidéo suivante illustre les capacités de préhension et de navigation précises que l’on attend des systèmes robotiques modernes, complétant l’analyse stratégique de ce guide.

Pour naviguer efficacement à travers les étapes cruciales de votre projet d’automatisation, de la décision stratégique à la maintenance prédictive, ce guide est structuré pour vous accompagner pas à pas. Voici les points que nous allons aborder pour construire une feuille de route robuste.

Sommaire : Votre feuille de route pour une automatisation rentable

- Pourquoi ignorer la veille High Tech coûte 15% de parts de marché par an ?

- Cobots ou robots industriels lourds : lequel choisir pour une PME de 50 salariés ?

- Pourquoi le ROI de votre robot collaboratif est négatif la première année ?

- Comment intégrer un bras robotisé sans arrêter la production plus de 48h ?

- L’erreur de formation qui transforme vos opérateurs en saboteurs de robots

- Comment l’IoT industriel peut prévenir 80% des pannes machines imprévues ?

- Quand remplacer les servomoteurs pour éviter une panne critique en pleine saison ?

- MQTT ou OPC-UA : quel protocole standardiser pour votre parc hétérogène ?

Pourquoi ignorer la veille High Tech coûte 15% de parts de marché par an ?

Dans un environnement industriel où la compétitivité est une question de survie, l’inaction est une stratégie à haut risque. L’idée que les processus actuels, même s’ils sont éprouvés, resteront efficaces indéfiniment est une illusion coûteuse. Laisser la concurrence adopter des technologies de rupture comme la robotique avancée et l’IoT industriel, c’est leur concéder un avantage structurel sur les coûts, la qualité et les délais. Ce n’est pas une menace lointaine ; c’est une réalité économique immédiate. Ignorer cette vague d’innovation ne revient pas à maintenir le statu quo, mais à organiser activement un recul stratégique.

Le coût de cette inaction n’est pas seulement un manque à gagner, mais une perte nette de compétitivité. Pendant que vos concurrents réduisent leurs coûts unitaires, augmentent leur cadence et améliorent leur flexibilité, vos propres marges s’érodent. Les chiffres du secteur le confirment : le marché français de la robotique est en pleine expansion, avec une croissance significative qui témoigne d’une adoption massive. Selon une analyse de Robot Magazine, le marché français de la robotique est estimé à 4,5 milliards d’euros en 2024, soit une hausse de 12% par rapport à l’année précédente. Chaque cycle d’investissement que vous manquez creuse l’écart.

La question n’est donc plus de savoir *si* il faut investir dans l’automatisation, mais *comment* le faire de manière intelligente pour ne pas simplement suivre la tendance, mais pour en tirer un avantage compétitif décisif. Une veille technologique active n’est pas une dépense superflue ; c’est un investissement direct dans la préservation de vos parts de marché futures. Elle permet d’identifier les technologies matures, d’évaluer leur pertinence pour vos applications spécifiques et de planifier leur intégration avant que le retard ne devienne insurmontable. L’objectif est de transformer une menace concurrentielle en une opportunité stratégique de modernisation.

Cobots ou robots industriels lourds : lequel choisir pour une PME de 50 salariés ?

La première décision stratégique dans un projet d’automatisation concerne le type de technologie. Pour une PME, le débat se cristallise souvent entre les robots collaboratifs (cobots) et les robots industriels traditionnels. Cette décision ne doit pas se baser uniquement sur le coût d’acquisition (CAPEX), mais sur le Coût Total de Possession (TCO), qui inclut l’intégration, la sécurité, l’espace au sol, la formation et la maintenance. Un choix inadapté à cette étape peut grever lourdement le ROI final, quel que soit le potentiel de la machine.

Les cobots, conçus pour travailler aux côtés des humains sans cage de sécurité (après analyse de risques), offrent une flexibilité et une facilité de programmation incomparables. Ils sont idéaux pour des tâches à faible charge utile et des séries de production changeantes. À l’inverse, les robots industriels lourds sont des champions de la vitesse et de la charge utile, parfaits pour des tâches répétitives à très haute cadence, mais leur rigidité, leur coût et l’espace requis les rendent souvent prohibitifs pour les PME. De plus, selon Intelligence Industrielle, le temps de déploiement moyen d’un cobot en PME est de 4 à 8 semaines, contre plusieurs mois pour un robot industriel classique, un facteur clé pour minimiser les arrêts de production.

Pour vous aider à objectiver cette décision cruciale, le tableau suivant synthétise les critères de différenciation majeurs entre ces deux technologies. Il met en lumière les compromis à faire entre performance brute et flexibilité opérationnelle.

| Critère | Cobot | Robot Industriel |

|---|---|---|

| Coût initial | 50 000 – 150 000 CAD | 150 000 – 500 000 CAD+ |

| Sécurité | Capteurs intégrés, travail sans cage | Nécessite barrières de sécurité |

| Espace requis | 2-3 m² | 15 m² en moyenne |

| Charge utile max | 25 kg actuellement | Jusqu’à plusieurs tonnes |

| Vitesse | Réduite pour sécurité | Haute vitesse/haute cadence |

| Flexibilité | Facilement reprogrammable | Configuration fixe complexe |

| Formation opérateurs | Minimale (guidage manuel) | Expertise programmation requise |

Pour une PME de 50 salariés, le cobot représente souvent le point d’entrée le plus pragmatique dans l’automatisation. Son TCO plus faible et sa flexibilité permettent de tester des applications, de former les équipes en douceur et de générer un ROI plus rapide sur des tâches ciblées. Le robot industriel lourd ne devient pertinent que si l’activité principale de l’entreprise repose sur une seule tâche à très haute cadence, justifiant un investissement et une réorganisation de l’espace bien plus conséquents.

Pourquoi le ROI de votre robot collaboratif est négatif la première année ?

L’une des plus grandes déceptions dans un projet de robotisation provient d’un calcul de Retour sur Investissement (ROI) trop optimiste. La promesse d’une machine travaillant 24/7 peut faire oublier une réalité fondamentale : le coût d’un robot va bien au-delà de son prix d’achat. Un ROI négatif la première année n’est pas une fatalité, mais le symptôme d’une planification qui a négligé les coûts opérationnels (OPEX) : intégration, programmation, maintenance, consommation énergétique, et surtout, formation.

Le calcul simpliste « Coût du Robot / Salaires Économisés » est une erreur fondamentale. Le vrai calcul doit intégrer tous les gains (augmentation de la cadence, réduction du taux de rebut, amélioration de l’ergonomie) et tous les coûts (CAPEX + OPEX). Les analyses du secteur montrent que cette phase de maturation est normale. En effet, selon une analyse de Siléane, le ROI d’un projet de robotisation varie entre 18 mois et 5 ans. Attendre un ROI positif en moins de 12 mois est souvent irréaliste et témoigne d’une mauvaise évaluation initiale du coût total de possession.

L’atteinte d’un ROI positif est directement liée à la rigueur de son calcul en amont. Un calcul précis ne sert pas seulement à justifier un investissement, il sert de feuille de route pour le pilotage du projet. Il permet d’identifier les leviers de performance et d’anticiper les dépenses, transformant un objectif financier en un plan d’action opérationnel. Pour éviter les mauvaises surprises, une méthodologie structurée est indispensable.

Votre plan d’action pour un calcul de ROI réaliste

- Analyser précisément le process existant (cadence, taux de rebut, contraintes ergonomiques).

- Estimer le coût total en intégrant le CAPEX (achat, installation) et l’OPEX (maintenance, formation, énergie).

- Identifier et chiffrer les gains directs (productivité) et indirects (qualité, sécurité) sur une base annuelle.

- Simuler plusieurs scénarios financiers (prudent, réaliste, optimiste) pour mesurer la sensibilité du projet.

- Calculer le temps de retour en divisant l’investissement total par les gains annuels nets.

En adoptant cette approche analytique, vous transformez le calcul du ROI d’une simple formalité administrative en un véritable outil de pilotage stratégique. Vous ne subissez plus le projet, vous le maîtrisez, en ayant une vision claire des flux financiers et des étapes à franchir pour atteindre la rentabilité.

Comment intégrer un bras robotisé sans arrêter la production plus de 48h ?

Une fois la décision prise et le ROI validé, la plus grande crainte d’un directeur de production se matérialise : l’arrêt de la ligne. Chaque heure de production perdue est un coût direct qui impacte la rentabilité du projet avant même qu’il n’ait commencé. La clé d’une intégration réussie réside dans la minimisation de cette friction opérationnelle. L’objectif n’est pas seulement d’installer un robot, mais de l’intégrer avec un impact quasi nul sur la production en cours. C’est là que la conception modulaire et compacte des technologies modernes, notamment les cobots, prend tout son sens.

L’intégration rapide repose sur trois piliers : la préparation en amont, le choix d’une technologie adaptée et une installation par étapes. La préparation consiste à simuler l’intégration en 3D pour anticiper les conflits d’espace et à préparer toutes les connexions (électriques, pneumatiques, réseau) hors ligne. Le choix d’une technologie comme un cobot, avec un faible encombrement et des interfaces standardisées, est crucial. Universal Robots, par exemple, démontre qu’avec une portée jusqu’à 1750mm et un encombrement compact de Ø 204mm, leurs cobots peuvent être déployés en quelques minutes dans des espaces de travail étroits, directement sur des établis ou des machines existantes. Cette compacité est un atout majeur pour une intégration « chirurgicale ».

L’installation elle-même doit être pensée de manière modulaire. Plutôt que de viser une intégration complète et complexe dès le premier jour, il est plus judicieux de procéder par phases : installation physique du bras, connexion aux systèmes, puis programmation et test d’une première tâche simple. Cette approche permet de redémarrer la production très rapidement, même si le robot n’est pas encore optimisé à 100%. L’optimisation des trajectoires et l’ajout de tâches complexes peuvent se faire progressivement, pendant les temps morts de la production.

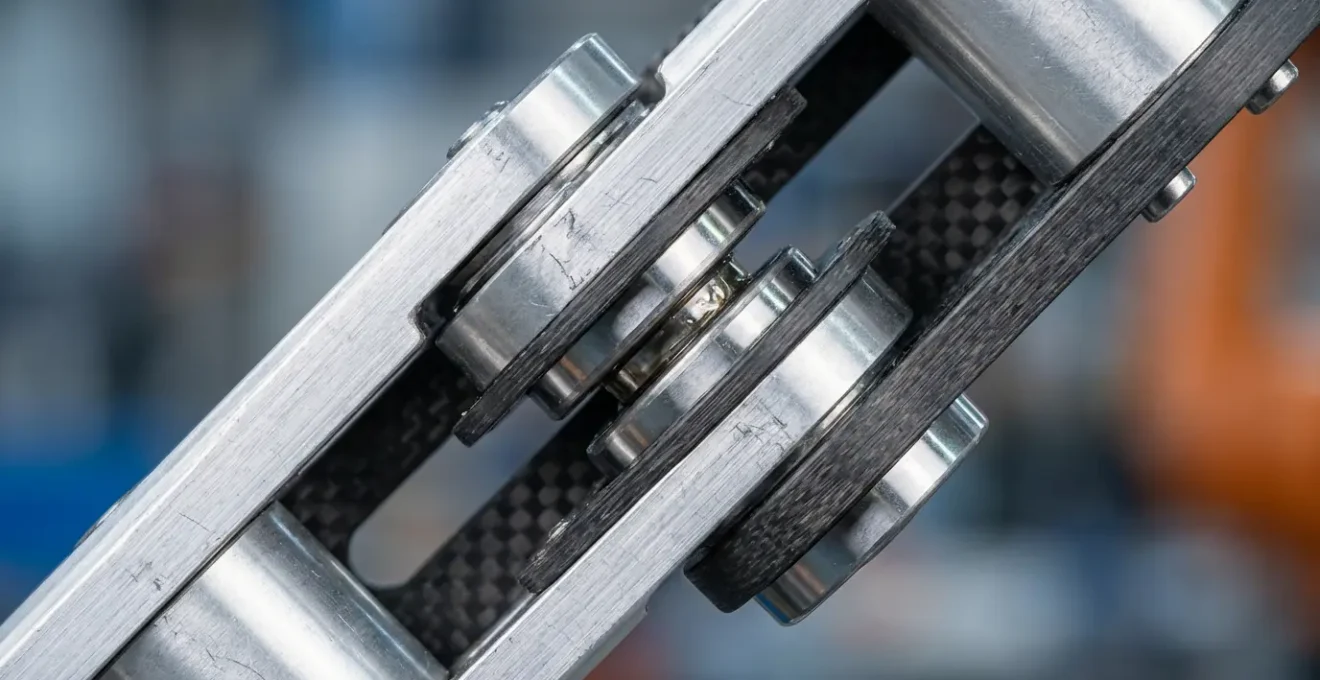

Comme le met en évidence cette vue détaillée, la sophistication mécanique d’un bras robotique moderne réside dans sa précision et sa compacité. Chaque articulation, chaque connecteur est pensé pour une intégration rapide et fiable. L’installation ne doit pas être perçue comme un chantier, mais comme l’assemblage de composants de haute précision, une opération qui, si elle est bien préparée, peut être réalisée en une fenêtre de maintenance de week-end, sans jamais impacter les jours ouvrés.

L’erreur de formation qui transforme vos opérateurs en saboteurs de robots

L’un des coûts cachés les plus dommageables de l’automatisation est la résistance au changement. Un robot, aussi performant soit-il, peut être rendu inefficace par des opérateurs qui ne le comprennent pas, en ont peur, ou le perçoivent comme une menace. Cette résistance ne se manifeste pas toujours par un sabotage ouvert, mais par une multitude de micro-comportements : arrêts « de précaution » excessifs, non-résolution de problèmes mineurs, mauvaise utilisation… C’est ce que l’on appelle l’échec de l’adoption technologique. L’erreur fondamentale est de considérer la formation comme une simple instruction sur « comment appuyer sur le bouton », et non comme un processus d’accompagnement au changement.

La peur du remplacement est un frein majeur. La communication et la formation doivent transformer cette peur en opportunité. Il ne s’agit pas de remplacer l’opérateur, mais de faire évoluer son rôle. Comme le souligne un expert de HMI-MBS, intégrateur de solutions robotiques :

Les cobots ne remplacent pas les collaborateurs, au contraire les cobots valorisent les collaborateurs en leur permettant de monter en compétences

– HMI-MBS, Analyse comparative robots collaboratifs vs industriels

L’exemple d’Assa Abloy est à ce titre éclairant : l’entreprise a transformé ses opérateurs en « pilotes de cobots », les formant à des tâches à plus forte valeur ajoutée comme la programmation et la maintenance de premier niveau. L’opérateur n’est plus un exécutant d’une tâche répétitive, mais le superviseur d’un outil de production avancé. Cette valorisation est le meilleur antidote à la résistance. Un programme de formation réussi doit être progressif, allant de la simple utilisation à la programmation par guidage manuel, puis à l’optimisation des trajectoires, permettant à chacun de monter en compétence à son rythme.

Transformer les opérateurs en alliés du projet d’automatisation est un investissement direct dans le ROI. Un opérateur formé et engagé ne se contente pas de faire fonctionner le robot ; il l’optimise. Il identifie des opportunités d’amélioration, suggère de nouvelles applications et participe activement à la maintenance préventive. Ignorer cet aspect, c’est se priver du meilleur capteur de performance de votre atelier : l’intelligence humaine.

Comment l’IoT industriel peut prévenir 80% des pannes machines imprévues ?

L’automatisation robotique augmente la cadence, mais elle crée aussi un point de défaillance unique et critique. Une panne imprévue sur un robot central peut paralyser une ligne de production entière, avec des conséquences financières désastreuses. Selon une étude de Siemens, une heure d’arrêt coûte en moyenne 2,3 millions de dollars dans l’automobile. La maintenance curative, qui consiste à réparer après la panne, n’est plus une option viable. C’est ici que l’Internet des Objets Industriel (IIoT) change radicalement la donne, en permettant de passer d’une approche réactive à une stratégie pro-active, voire prédictive.

Le principe de l’IIoT est simple : équiper les composants critiques des machines, y compris les robots, de capteurs (vibrations, température, courant…) qui collectent des données en temps réel sur leur état de santé. Ces données, souvent des signaux faibles indétectables par l’homme, sont ensuite analysées par des algorithmes d’intelligence artificielle pour identifier des schémas précurseurs de pannes. Au lieu d’attendre une alarme, le système peut alerter des semaines à l’avance d’une dégradation de performance d’un servomoteur ou de l’usure d’un roulement.

Le cas de ThyssenKrupp avec ses ascenseurs est un exemple emblématique. En équipant des milliers d’ascenseurs de capteurs et en analysant les données sur une plateforme cloud, l’entreprise peut prédire les pannes avant qu’elles ne surviennent, planifier les interventions de maintenance au moment le plus opportun et garantir une disponibilité maximale de ses équipements. Cette logique s’applique parfaitement à un parc de robots industriels. Il est même possible de « moderniser » des machines plus anciennes en y ajoutant des kits de capteurs externes, les intégrant ainsi dans une stratégie de maintenance prédictive globale sans avoir à remplacer tout le parc.

L’IIoT ne prévient pas la panne au sens littéral, mais il la rend prévisible. En transformant une incertitude coûteuse en un événement planifiable, il offre un levier de contrôle et d’optimisation des coûts de maintenance sans précédent. Il permet de commander la bonne pièce de rechange, de mobiliser la bonne équipe technique et de planifier l’intervention pendant un arrêt de production programmé, maximisant ainsi le Taux de Rendement Synthétique (TRS) de l’outil de production.

À retenir

- Le véritable ROI d’un projet de robotisation se calcule en intégrant le Coût Total de Possession (TCO), incluant CAPEX et OPEX (maintenance, formation).

- Le succès de l’automatisation dépend de l’adoption par les équipes : transformer les opérateurs en « pilotes » de robots est plus rentable que de les voir comme de simples exécutants.

- L’IoT industriel est le principal levier pour passer d’une maintenance curative coûteuse à une maintenance prédictive, qui prévient les pannes et maximise la disponibilité des équipements.

Quand remplacer les servomoteurs pour éviter une panne critique en pleine saison ?

La question du remplacement des composants d’usure, comme les servomoteurs d’un bras robotique, est un problème classique de gestion de la maintenance. Une approche trop prudente (remplacement préventif systématique) entraîne des coûts de pièces et de main-d’œuvre élevés. Une approche trop laxiste (attendre la panne) mène à des arrêts de production catastrophiques, surtout en haute saison. La maintenance prédictive, alimentée par l’IIoT, offre une troisième voie, optimisée et basée sur les données : remplacer le composant juste avant sa défaillance.

Le servomoteur est le muscle du robot. Sa défaillance est critique. Des capteurs de vibrations, de température et d’analyse de courant peuvent surveiller en continu sa « santé ». Une augmentation anormale des vibrations à une certaine fréquence, une surchauffe localisée ou une consommation de courant inhabituelle sont des signaux faibles qui indiquent une usure avancée d’un roulement ou un problème de bobinage. L’intelligence artificielle apprend le comportement normal du moteur et détecte ces infimes déviations bien avant qu’elles ne deviennent un problème audible ou visible.

L’impact financier de cette approche est considérable. Une étude de McKinsey a quantifié les gains potentiels de la maintenance prédictive. Selon leurs conclusions, cette stratégie peut permettre jusqu’à 40% de réduction des coûts de maintenance et 50% de réduction des temps d’arrêt non planifiés. Pour un directeur d’usine, ces chiffres représentent une transformation de la maintenance, qui passe d’un centre de coût subi à un levier de performance et de rentabilité. Vous ne changez plus un servomoteur « toutes les 5000 heures », mais lorsque les données indiquent qu’il ne lui reste que 10% de sa durée de vie utile.

Cette intelligence prédictive permet une planification extrêmement fine des opérations de maintenance. L’alerte est générée des semaines à l’avance, le temps de commander la pièce, de l’intégrer au planning de l’équipe de maintenance et de programmer son remplacement lors du prochain arrêt planifié. La panne critique en pleine saison, le cauchemar de tout responsable de production, devient un événement à très faible probabilité.

MQTT ou OPC-UA : quel protocole standardiser pour votre parc hétérogène ?

Avoir des robots et des capteurs intelligents est une chose, les faire communiquer de manière fiable, sécurisée et efficace en est une autre. Le choix d’un protocole de communication standard pour votre usine est une décision stratégique qui aura des conséquences à long terme. Opter pour des protocoles propriétaires ou multiplier les standards crée une « dette technique industrielle » : un parc hétérogène, complexe à maintenir, difficile à faire évoluer et vulnérable en termes de sécurité. La standardisation autour d’un ou deux protocoles ouverts est essentielle pour construire une usine 4.0 pérenne. Deux noms dominent le débat : MQTT et OPC-UA.

Ces deux protocoles ne sont pas concurrents mais complémentaires, car ils répondent à des besoins différents. MQTT (Message Queuing Telemetry Transport) est un protocole de messagerie extrêmement léger, basé sur un modèle de publication/abonnement. Il est idéal pour remonter de manière efficace de grandes quantités de données de capteurs vers une plateforme cloud avec une faible consommation de bande passante. Sa simplicité est son plus grand atout. OPC-UA (Open Platform Communications Unified Architecture), en revanche, est un framework de communication bien plus riche et structuré. Il intègre la sécurité au cœur de son architecture, modélise les données et gère des communications machine-à-machine complexes. Il est parfait pour le contrôle-commande et l’échange d’informations contextuelles entre équipements sur le réseau local.

Le tableau suivant, basé sur les analyses de la communauté technique, résume les cas d’usage respectifs de ces deux standards.

| Critère | MQTT | OPC-UA |

|---|---|---|

| Architecture | Orienté cloud, IoT grande échelle | On-premise, contrôle complexe |

| Sécurité | Dépend de TLS (configuration critique) | Sécurité intégrée (certificats, chiffrement) |

| Bande passante | Ultra-léger, optimisé | Plus lourd mais complet |

| Cas d’usage | Remontée données capteurs vers cloud | Communication machine-à-machine |

| Complexité | Simple à implémenter | Plus complexe mais plus robuste |

La solution la plus robuste pour une usine moderne est souvent une architecture hybride. Watteco, un spécialiste des capteurs IoT, propose par exemple des solutions où les capteurs de terrain communiquent en MQTT vers une passerelle, qui traduit ensuite les informations pertinentes en OPC-UA pour les systèmes de supervision locaux (SCADA) et les automates. Cette approche combine la légèreté de MQTT pour la collecte de données de masse et la robustesse et la sécurité d’OPC-UA pour le pilotage des processus critiques. Standardiser sur cette architecture hybride, c’est se doter d’une colonne vertébrale de communication capable de supporter les innovations futures.

Pour traduire ces principes en un plan d’action concret, la première étape est de réaliser un audit complet de vos processus actuels afin d’identifier non pas où mettre un robot, mais quelles frictions l’automatisation peut stratégiquement éliminer.